硬质氧化作为铝合金阳极氧化中比较特殊的一类电化学成膜方法,在铝表面处理工艺中占据比较重要的地位。作为硬质氧化的技术指标,一个是氧化膜层较厚,普遍在25μm以上;二是氧化膜横截面显微硬度在350HV以上。虽然硬度和氧化膜厚度都有所提高,但是氧化工艺与普通阳极工艺并没有本质区别。

一、主要的工艺区别在以下几个方面:

硬质氧化的氧化膜有50%渗透在铝合金内部,50%附着在铝合金表面,因此硬质氧化后产品外部尺寸变大,内孔变小。

(一)、操作条件方面的差异:

1、温度不同:普通氧化18-22℃左右,有添加剂的可以到30℃,温度过高易出现粉末或裂纹;硬质氧化一般在5℃以下,建议在0℃左右,这就需要强大的冷冻机和搅拌循环装置。越低的温度造就越硬的氧化膜质量,相对来说温度越低硬质越高。

2、浓度差异:普通氧化一般20%左右;硬质氧化一般在15%或更低。

3、电流/电压差异:普通氧化电流密度一般:1-1.5A/dm2;而硬质氧化:1.5-5A/dm2;普通氧化电压≤18V,硬质氧化有时高达120V,硬质氧化的电流密度较高、电压较大。建议电压在30V以上、电流密度在2.5A/dm2以上,具体电参数需要配合槽温、硫酸浓度、合金材质等综合确

(二)、膜层性能方面的差异:

1、膜层厚度:普通氧化膜层厚度相对较薄:硬质氧化一般膜层厚度>15μm,过低达不到硬度≥300HV的要求。

2、表面状态:普通氧化表面较光滑,而硬质氧化表面较粗糙(微观,和基体表面粗糙度有关)。

3、孔隙率不同:普通氧化孔隙率高;而硬质氧化孔隙率低。

4、普通氧化基本是透明膜;硬质氧化由于膜厚,为不透明膜。

5、适用场合不同:普通氧化适用于装饰为主;而硬质氧化以功能为主,一般用于耐磨、耐电的场合。

二、不同铝合金系列硬质氧化的特点:

1系纯铝合金,最容易硬质阳极氧化并且得到高绝缘性、高硬度的氧化膜。

2系铝-铜合金,硬质氧化比较困难。主要是含有富铜的金属间化合物,在氧化过程中优先溶解,从而导致氧化膜不连续、或者针孔状缺陷。解决的方案一般是采用交直流叠加或者脉冲电源、改变电解液成分和电参数等来避免2系合金的硬氧缺陷。

5系铝-镁合金,硬质氧化的技术难度一般,膜层硬度稍差于6系合金,并且存在烧伤、膜厚过度等问题。

6系铝-镁-硅合金,硬质氧化的难度一般,属于比较容易得到高质量氧化膜层的合金,其中对膜层质量起到比较大的反作用成分一般都是由铜、铁引起的。

7系铝-锌合金,硬氧难度较大,存在诸如针孔等氧化缺陷,膜层硬度与耐磨性也要稍差于6系合金。

通常,从硬氧的成膜效率和氧化膜质量来看,从优到差的排序为:1系→5系→3系→6系→7系→2系

(一)、铝合金硬质氧化的优势:

1、铝合金硬质氧化后表面硬度最高可达HV500左右。

2、氧化膜厚度 25-250um。

3、附着力强,根据硬质氧化所生成的氧化特点:所生成的氧化膜有50%透在铝合金内部,50%附着在铝合金表面(双向生长)

4、绝缘性好:击穿电压可达2000V(完善的封孔)。

5、耐磨性能好:对于含铜量未超过 2%的铝合金其最大的磨耗指数为3.5mg/1000转。

其他所有的合金磨耗指数不应超过1.5mg/1000转。

6、无毒:氧化膜和用来生产阳极氧化膜的电化学工艺应对人体无害,

因此很多行业为了减轻产品的重量、机械加工的方便、环保低毒等要求,目前有的部分产品中的部份零部件由铝合金硬质氧化来代替不锈钢、电镀硬铬等工艺。

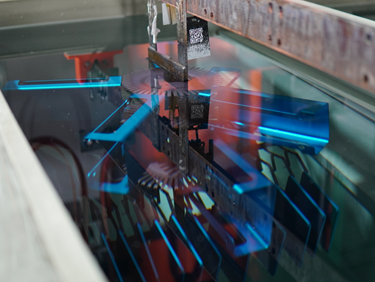

三、通电过程

硬质氧化和普通氧化并无差异,都是把铝合金作为阳极去通电,并在表面生成氧化膜的一个过程。

(一)、阳极氧化的电极反应

铝及铝合金阳极氧化液一般采用中等溶解能力的酸性溶液,如硫酸、草酸等,将铝及铝合金零件作为阳极,铅板为阴极,通以直流电,阴极上的反应为:2H++2e→H2↑

而在阳极上,主要是水的放电:H2O—2e→[O]+2H+2AI+3[O] →AL2O3+1670kJ

(二)、硫酸溶液的硬质氧化工艺与参数

游离硫酸浓度:100~150g/L

铝离子含量:1~5g/L

氧化槽液温度:(0±2)℃

电流密度:(3.5±0.5)A/dm2

氧化时间:60~120min

槽液搅拌:槽液强循环搅拌

阳极氧化膜厚度:50~100μm

封孔处理:一般可不进行封闭处理,但是当需要进行封闭处理时,不建议使用中温、中高温、高温镍(无镍)封闭或者纯水沸水封闭。建议使用常温有镍或者常温无镍封闭,这样既增强了氧化膜的耐腐蚀性、也不会导致氧化膜耐磨性降低。

四、氧化膜

硬质膜与普通膜的结构相似,由阻挡层和多孔层组成,呈蜂窝状结构。其区别是硬质膜阻挡层厚度比普通膜阻挡层厚度约大10倍,硬质膜的孔壁厚、孔隙率低。其氧化物单元(膜胞)排列不整齐,相互干扰,出现一种特殊的棱柱状结构,导致膜层有较大的内应力,甚至出现裂纹。硬质膜与普通膜在物理性质上的差别。

硬质膜与普通膜的物理性质 |

类型 | 膜厚/um | 阻挡层厚度/um

| 孔隙率/% | 显微硬度HV | 电阻率/Ω · cm | 击穿电压/v

|

普通膜 | 5~20 | 0.01~0.015 | 20~30 | 100~300 | 109 | 280~500 |

硬质膜 | 30~250 | 0.1~0.15 | 2~6 | 300~600 | 1015 | 800~2000 |

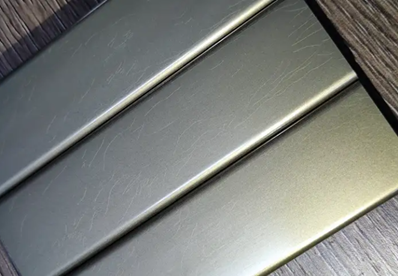

外观与颜色:通常硬质氧化膜比较粗糙,有微裂纹,且膜层颜色与铝合金种类与膜层厚度息息相关,总体上是不透明浅灰到深灰色之间过度。

膜厚:硬质氧化膜厚度普遍在50微米以上,氧化膜厚度越大,外观缺陷越多,裂纹越多,膜厚均匀性、连续性就越差。

硬度:硬质氧化膜硬度取决于合金成分与硬氧工艺,显微硬度数值甚至与膜的横截面与基体的相对位置有关,越靠近基体的显微硬度值越高。国标中关于维氏显微硬度合格值的规定,2系合金需要250HV,其他除2系的变形铝合金400HV,高镁(mg≥2%)5系与7系需要300HV。

耐磨性:耐磨性一般在未封闭的氧化膜上进行,因为高温封闭后,耐磨性会降低50%左右。硬氧的氧化膜耐磨性通常比普氧的提高1~2倍(2系合金除外)。

电绝缘性:阳极氧化膜都是非导电性的,硬质阳极氧化膜的击穿电压甚至达到1000V以上。如果需要进一步提高击穿电压,那么应该提高硬氧时的外加电压。

抗腐蚀性:硬氧膜的抗腐蚀性一般比常规氧化膜更强,但是硬氧膜更容易出现微裂纹,所以硬氧后经过常温有镍/无镍封闭的往往更耐盐雾试验。同时,硬氧后增加涂层、石蜡、矿物油等也能很好的提高膜层的抗腐蚀性。

耐热性:硬质氧化膜是热耗散的良好“黑体”,热发射性随着氧化膜厚度增加迅速提高,利用这个特性,可以消除加热部件的热斑,应用在部分炊具材料上。

力学性能:硬氧一般不会影响材料的力学性能,但是可能导致材料的延展性和疲劳强度降低,且膜层越厚,影响越大。

五、前后质量变化

硬质氧化的氧化膜有50%渗透在铝合金内部、50%附着在铝合金表而,因此硬质氧化后产品外部尺寸变大、内孔变小,而普通氧化后外部尺寸变小内孔变大。

因此,当你的铝合金打算采用硬质氧化工艺前,需要注意零件尺寸的余量。

因硬质氧化膜的厚度较高,所以如需要进一步加工的铝零件或以后需要装配的零件,应事先留有一定的加工余量,及指定装夹部位。因硬质阳极氧化时,要改变零件尺寸,故在机械加工时,要事先预测,氧化膜的可能厚度和尺寸公差,而后在确定阳极氧化前的零件实际尺寸,以便处理后,符合规定的公差范围。一般来说,零件增加的尺寸大致为生成氧化膜厚度的一半左右。

六、适用工件范围

硬质氧化是一种厚膜阳极氧化法,这是一种铝和铝合金特殊的阳极氧化表面处理工艺。铝合金的硬质阳极氧化处理主要用于工程或军事目的,它既适用于变形铝合金,也可能用于压铸造合金零件部件。

阳极氧化所谓铝的阳极氧化是一种电解氧化过程,在该过程中,铝和铝合金的表面通常转化为一层氧化膜,这层氧化膜具有保护性、装饰性以及一些其他的功能特性。氧化膜薄层中具有大量的微孔,可吸附各种润滑剂,适合制造发动机气缸或其他耐磨零件;膜微孔吸附能力强可着色成各种美观艳丽的色彩。有色金属或其合金(如铝、镁及其合金等)都可进行阳极氧化处理,这种方法广泛用于机械零件,飞机汽车部件,精密仪器及无线电器材,日用品和建筑装饰等方面。